Завод керамических подшипников для роликовых лыж

Сегодня все больше внимания уделяется технологиям, позволяющим сделать занятия спортом более комфортными и эффективными. И если для катания на коньках и лыжах уже давно существуют проверенные решения, то развитие роликовых лыж, особенно в плане подшипников, – процесс динамичный и перспективный. В этой статье мы подробно рассмотрим, как создаются керамические подшипники для роликовых лыж на современном заводе, какие технологии используются, какие материалы применяются и какие перспективы открываются в этой области. Постараемся говорить максимально доступно, без излишней технической терминологии, чтобы информация была полезной для всех, кто интересуется этим направлением.

Почему керамические подшипники для роликовых лыж становятся все популярнее?

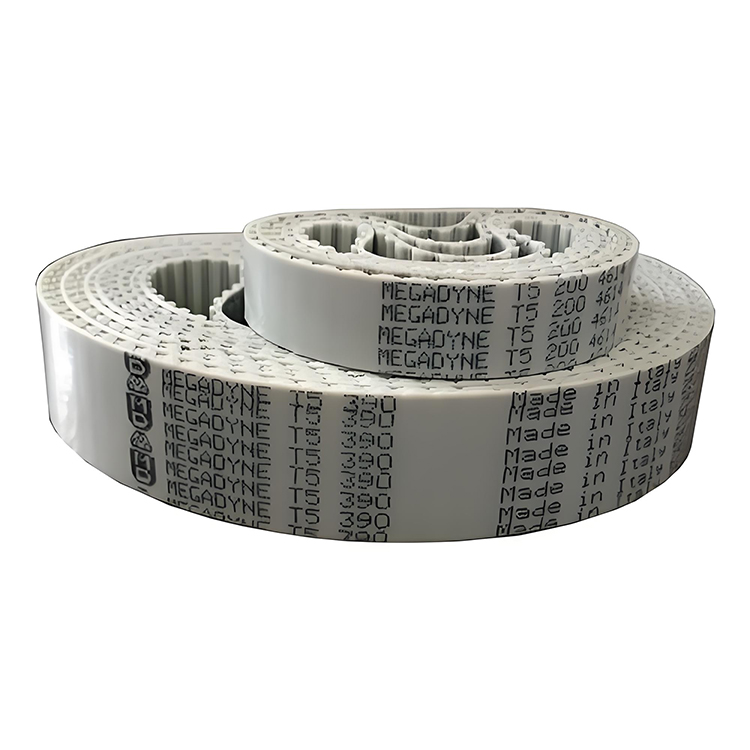

Стандартные подшипники, особенно при интенсивном использовании на роликовых лыжах, подвержены износу, коррозии и требуют регулярной смазки. Это, безусловно, неудобно. Керамические подшипники, напротив, обладают рядом преимуществ: высокая износостойкость, устойчивость к коррозии, низкий коэффициент трения, легкость и, что немаловажно, долговечность. Они позволяют обеспечить плавный и бесшумный ход лыж, снизить усилие при катании и, как следствие, повысить эффективность тренировок. Кроме того, керамика – это экологичный материал, который не выделяет вредных веществ при эксплуатации.

На заводах, специализирующихся на производстве керамических подшипников для роликовых лыж, обращают особое внимание на то, чтобы каждый элемент соответствовал самым высоким стандартам качества. От выбора сырья до финальной проверки – каждый этап контролируется, чтобы гарантировать надежность и долговечность готового изделия. Например, в процессе производства используют различные марки оксида циркония, оксида алюминия и нитрида кремния. Выбор материала зависит от предполагаемых условий эксплуатации и требуемых характеристик подшипника.

Процесс производства керамических подшипников: от сырья до готового продукта

Производство керамических подшипников для роликовых лыж – это многоступенчатый процесс, требующий использования современного оборудования и строгого контроля качества. Вот основные этапы:

1. Подготовка сырья

Первым этапом является подготовка керамического сырья. В зависимости от выбранного материала, его необходимо измельчить, просеять и смешать с другими компонентами. Важно, чтобы сырье имело однородный состав и размер частиц, чтобы обеспечить равномерность и качество готовых подшипников.

2. Формование

Далее происходит формование керамического сырья в нужные детали – втулки и шарики подшипника. Для этого используют различные методы, такие как прессование, экструзия или литье. Прессование – наиболее распространенный способ, который позволяет получить детали высокой точности и плотности. При прессовании сырье помещается в пресс-форму и сжимается под высоким давлением, что приводит к формированию детали заданной формы.

3. Обжиг

После формования детали подвергаются обжигу при высокой температуре (от 1300 до 1600 градусов Цельсия). В процессе обжига происходит спекание керамического сырья, что обеспечивает прочность и твердость деталей. Важно тщательно контролировать температуру и время обжига, чтобы избежать деформации и разрушения деталей.

4. Обработка и шлифовка

После обжига детали подвергаются обработке и шлифовке для придания им нужной формы и размеров. Это позволяет обеспечить высокую точность и качество подшипников. В процессе обработки используются различные инструменты и методы, такие как токарная, фрезерная и шлифовальная обработка.

5. Контроль качества

На каждом этапе производства осуществляется контроль качества. Готовые подшипники проверяются на соответствие требованиям по размерам, форме, твердости и износостойкости. Также проводится контроль качества поверхности и отсутствие дефектов. Подшипники, не соответствующие требованиям, отбраковываются.

На современных заводах автоматизированы многие этапы производства. Используются системы компьютерного управления, которые позволяют точно контролировать все параметры процесса и минимизировать человеческий фактор. Это повышает качество и производительность производства.

Какие материалы используются для изготовления керамических подшипников?

Выбор материала зависит от конкретных требований к подшипнику и условий его эксплуатации. Наиболее часто используются следующие материалы:

- Оксид циркония (ZrO2): Обладает высокой твердостью, износостойкостью и устойчивостью к коррозии. Широко используется для изготовления высоконагруженных подшипников.

- Оксид алюминия (Al2O3): Более дешевый, чем оксид циркония, но также обладает хорошей износостойкостью и устойчивостью к коррозии. Подходит для менее требовательных приложений.

- Нитрид кремния (Si3N4): Обладает высокой твердостью и термостойкостью. Используется для изготовления подшипников, работающих при высоких температурах.

Производители керамических подшипников для роликовых лыж постоянно работают над улучшением свойств материалов, разрабатывая новые композиции и технологии обработки. Это позволяет создавать подшипники с еще более высокими характеристиками.

Технологические особенности и инновации

Современные заводы, производящие керамические подшипники для роликовых лыж, активно внедряют новые технологии и инновации. Например, используется технология нанесения специальных покрытий на поверхность подшипников для повышения их износостойкости и уменьшения коэффициента трения. Также разрабатываются новые конструкции подшипников, которые обеспечивают более плавный и бесшумный ход лыж.

Одной из интересных тенденций является использование 3D-печати для изготовления керамических подшипников. Эта технология позволяет создавать детали сложной формы с высокой точностью и минимальными отходами материала. Хотя 3D-печать пока не используется в массовом производстве, она имеет большой потенциал для развития.

Перспективы развития рынка

Рынок керамических подшипников для роликовых лыж демонстрирует устойчивый рост. Это связано с увеличением популярности роликовых лыж и повышением спроса на высококачественные и долговечные компоненты. По мере развития технологий и снижения стоимости производства, керамические подшипники станут еще более доступными и востребованными. Мы уверены, что в ближайшие годы этот рынок будет расти и развиваться. Особенно интересно наблюдать за разработками в области композитных керамических материалов, которые позволят создавать подшипники с уникальными характеристиками.

Поиск надежного поставщика

При выборе поставщика керамических подшипников для роликовых лыж важно обращать внимание на репутацию компании, качество продукции и наличие сертификатов соответствия. Рекомендуем выбирать производителей, которые используют современное оборудование и технологии, а также имеют опыт работы на рынке. Например, [RFYMach](https://www.rfymach.ru/) - компания, которая специализируется на производстве высококачественных керамических подшипников для различных отраслей промышленности, включая спортивную.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Подшипники оптом 40 68 19 Производители конических роликов

- Поставщики однорядных подшипников качения

- Купить производители заменим подшипники генератора

- Производитель трехмерных линейных направляющих купить

- Оптовые производители подшипников для сельскохозяйственной техники

- Поставщики подшипников вентиляторов газовых котлов

- Оптовые производители линейных направляющих для станков

- Поставщики линейных подшипников качения

- Производители купить подшипники колеса

- Завод центрирующих подшипников

.jpg)