Поставщики линейных направляющих

Ну что, как дела? Тут вот подумал... Линейные направляющие. Забавная штука, да? Сначала думал, про какую-то науку какая-нибудь, типа космоса. А потом вспомнил, что они везде! В станках, в роботах, да даже в обычной мебели встречаются. В общем, решил поразмышлять немного, пока чай заваривается. Не буду тут умничать, просто поделимся мыслями, как будто в гараже с друзьями беседуем. Главное – чтобы полезно было, а не просто воду лить.

Современные технологии в производстве линейных направляющих

Технологии сейчас, конечно, шалят. Если раньше делали какие-то серые, неровные штуки, то сейчас – целый арсенал возможностей. Возьмем, к примеру, цифровую обработку – фрезеровку, токарные работы, полировку. Это всё позволяет создавать компоненты с невероятной точностью. Что важно? Ну, во-первых, геометрия должна быть идеальной. Во-вторых, поверхность должна быть гладкой, чтобы уменьшить трение. А ещё, используют новые сплавы – алюминиевые, стальные, титановые. Выбирают в зависимости от нагрузки и условий эксплуатации. Вот, к примеру, титановые – это дорого, но очень прочно. Кстати, видел недавно, как фрезерный станок с ЧПУ вырезал сложную геометрию из алюминия. Просто завораживает.

Многие компании сейчас активно используют 3D-печать для прототипирования и даже для производства небольших партий. Это, конечно, не заменит традиционные методы, но дает огромную гибкость. Можно быстро внести изменения в конструкцию и получить готовый образец. Особенно это актуально для сложных форм. Недавно читал, что кто-то на 3D-принтере сделал направляющую для очень специфического робота. Очень интересно, если честно.

Важный аспект – контроль качества. Нельзя просто так взять и выпустить партию направляющих. Нужны испытания на износостойкость, на прочность, на точность. Сейчас используют различные методы – вибрационные испытания, термостатирование, визуальный контроль. Все, чтобы потом не было проблем на производстве.

Области применения линейных направляющих: от промышленности до быта

Ну тут всё понятно, где только не встречаются! В станках с ЧПУ, в робототехнике, в медицинском оборудовании. Это, конечно, крупные потребители. Но и в обычных вещах они есть. Например, в выдвижных ящиках мебели, в дверях шкафов, в механизмах автоматических ворот. В последнее время много внимания уделяется их применению в автоматизированных системах складского хранения. Там, где нужно быстро и точно перемещать грузы.

А еще, интересно, что сейчас появляется всё больше применений в 3D-печати. Например, для создания точных механизмов в 3D-принтерах. Это, конечно, не очень большая часть рынка, но она растет. Недавно видел, как кто-то делал линейку для экструдера на 3D-принтере – очень аккуратно и точно.

В общем, областей применения – огромное количество. И это только начало. По мере развития технологий будут появляться новые. Особенно интересно, как они будут использоваться в автономном транспорте и в роботах-хирургах. Там, где нужна максимальная точность и надежность.

Тенденции рынка линейных направляющих

Рынок линейных направляющих, если честно, довольно стабильный. Но есть несколько тенденций, которые стоит отметить. Во-первых, рост спроса на высокоточные направляющие для металлообработки. Потому что всё больше компаний переходят на автоматизированное производство. Во-вторых, увеличение спроса на легкие и прочные направляющие из новых сплавов. Особенно в авиационной и космической отрасли. Ну и, в-третьих, развитие интеллектуальных направляющих – с датчиками обратной связи, с возможностью самодиагностики. Это позволяет повысить надежность и безопасность оборудования.

Конкуренция на рынке достаточно высокая. Есть много производителей, как российских, так и зарубежных. Но качество продукции – это всегда главный фактор. Если направляющие надежные и долговечные, то спрос на них будет всегда. Вот, к примеру, rfymach.ru – они, насколько я знаю, довольно неплохо себя зарекомендовали. Надеюсь, на их продукции можно положиться.

Еще одним важным трендом является интеграция линейных направляющих с другими компонентами оборудования. Например, с системами управления и датчиками. Это позволяет создать комплексные решения, которые максимально эффективны. Например, современные роботы – это не просто механические устройства, а сложные системы, которые требуют интеграции различных компонентов.

Развитие материалов и конструкций

Все больше внимания уделяется разработке новых материалов для линейных направляющих. Это позволяет повысить их прочность, легкость и износостойкость. Например, используют композитные материалы, сплавы с добавками, сверхпрочные стали. Конструкции тоже становятся все более сложными – с улучшенной системой смазки, с амортизаторами, с датчиками нагрузки. Все, чтобы обеспечить максимальную надежность и долговечность.

Например, разрабатываются направляющие с самосмазывающимися элементами. Это позволяет снизить трение и износ, а также уменьшить необходимость в дополнительной смазке. Это особенно актуально для оборудования, работающего в сложных условиях. К сожалению, я сам пока не применял это на практике, но слышал, что результаты очень хорошие.

Также, активно разрабатываются новые конструкции, которые позволяют снизить вес линейных направляющих без потери прочности. Это достигается за счет использования легких материалов и оптимизации формы. Такие направляющие особенно полезны в авиационной и космической отрасли, где вес является критическим фактором. Думаю, это направление будет развиваться дальше, потому что всегда хотят делать легче и прочнее.

Экологичность и устойчивое развитие

Экология – это сейчас очень важная тема. И производство линейных направляющих не исключение. Во-первых, нужно использовать экологически чистые материалы. Например, переработанный алюминий или сталь. Во-вторых, минимизировать отходы производства. Например, использовать технологии циркулярной экономики, когда отходы превращаются во вторичное сырье. В-третьих, снижать энергопотребление. Например, использовать энергоэффективное оборудование. Вот, кстати, о них и думают сейчас много, чтобы быстрее к углеродной нейтральности прийти.

Производители линейных направляющих все больше внимания уделяют упаковке продукции. Стараются использовать экологически чистые материалы и минимизировать объем упаковки. Это помогает снизить воздействие на окружающую среду. Например, можно найти направляющие в биоразлагаемой упаковке.

Использование долговечных линейных направляющих само по себе является вкладом в устойчивое развитие. Чем дольше они служат, тем меньше ресурсов требуется для их производства. Это, в свою очередь, снижает нагрузку на окружающую среду. Ну, что тут говорить – меньше мусора, лучше для планеты.

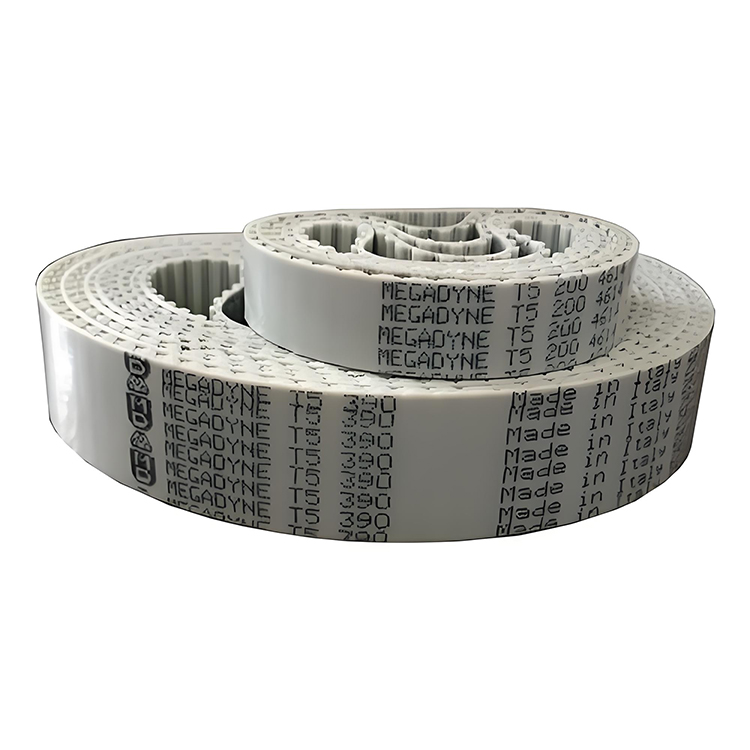

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские производители керамических шариков для подшипников

- Производители оптовой высокотемпературной смазки мк

- Производители оптовых подшипников вала вентилятора

- Производители радиальных упорных шарикоподшипников для покупки

- Производитель типоразмеров подшипников вентиляторов

- Оптовые производители линейных подшипников в сборе

- подшипник 40 68 19 роликовый конический

- Оптовые производители сферических шарикоподшипников

- цены на механические подшипники

- Цены на комбинированные подшипники

-1.jpg)

.jpg)