Поставщики оснований для подшипников и сплавов

Выбор надежного поставщика оснований для подшипников и сплавов – это критически важный шаг для обеспечения долговечности и бесперебойной работы оборудования. В этой статье мы подробно рассмотрим ключевые аспекты выбора, популярных производителей и особенности работы с различными материалами. От промышленного оборудования до автомобильной промышленности – качественные основания для подшипников и сплавы определяют эффективность и безопасность всей системы.

Что такое основания для подшипников и почему они важны?

Основания для подшипников – это важные элементы, обеспечивающие надежное крепление и выравнивание подшипников в различных механизмах. Они выполняют ряд функций: распределение нагрузки, компенсация неровностей, виброизоляция и обеспечение долговечности конструкции. Использование качественных оснований для подшипников позволяет значительно продлить срок службы подшипников и всей машины, снизить затраты на обслуживание и ремонт.

В отличие от простого крепления, основание для подшипников – это продуманный элемент, требующий тщательного выбора материала и геометрии. От этого напрямую зависит способность конструкции выдерживать нагрузки, возникающие в процессе эксплуатации. Например, в тяжелой промышленности, где оборудование подвергается высоким вибрациям и перегрузкам, выбор материала и конструкции основы играет решающую роль в обеспечении безопасности и надежности.

Основные материалы для изготовления оснований и сплавов

Выбор материала для основания для подшипников напрямую зависит от условий эксплуатации, нагрузки и требований к долговечности. Наиболее распространенные материалы:

Сталь

Сталь – наиболее распространенный материал. Существуют различные марки стали, отличающиеся по своим характеристикам: углеродистая, легированная, нержавеющая. Углеродистая сталь – это бюджетный вариант, подходящий для невысоких нагрузок. Легированные стали отличаются повышенной прочностью и износостойкостью. Нержавеющая сталь используется в агрессивных средах, обеспечивая защиту от коррозии.

Например, для машин, работающих в пищевой промышленности, часто используют основания для подшипников из нержавеющей стали AISI 304 или AISI 316. Эти марки стали обладают высокой коррозионной стойкостью и не выделяют вредных веществ.

Чугун

Чугун обладает хорошими демпфирующими свойствами и способен поглощать вибрации. Он часто используется в машинах, работающих в условиях высокой вибрации. Существуют различные виды чугуна: серый, ковкий, высокопрочный. Выбор типа чугуна зависит от требований к прочности и демпфированию.

Алюминий

Алюминий – легкий и коррозионностойкий материал. Он используется в машинах, где важен вес, например, в авиационной и автомобильной промышленности. Однако, алюминий обладает меньшей прочностью, чем сталь и чугун. Поэтому его использование ограничено для невысоких нагрузок.

Сплавы

В некоторых случаях для изготовления оснований для подшипников используют специальные сплавы. Они обладают улучшенными характеристиками по сравнению с обычными металлами, такими как повышенная прочность, износостойкость и коррозионная стойкость. Примеры таких сплавов: инконель, хастеллой.

Поставщики оснований для подшипников и сплавов: обзор и сравнение

Существует множество поставщиков оснований для подшипников и сплавов. Выбор поставщика зависит от ваших требований к качеству, цене и срокам поставки. Рассмотрим несколько наиболее популярных:

- RFYMach: (https://www.rfymach.ru/) – российский производитель и поставщик широкого ассортимента оснований для подшипников и сплавов. Предлагает как стандартные решения, так и изделия по индивидуальным чертежам. Широкий выбор материалов, конкурентные цены и быстрая доставка. Посмотреть каталог

- ТрансТехноСтрой: – крупный российский поставщик промышленного оборудования и комплектующих. В ассортименте – основания для подшипников из различных материалов.

- ИнтерКомАвтоматика: – специализируется на поставке компонентов для автоматизации. Предлагает основания для подшипников для различных типов оборудования.

При выборе поставщика важно обратить внимание на его репутацию, наличие сертификатов качества и опыт работы на рынке. Также следует запросить образцы продукции для проверки качества и соответствия вашим требованиям.

Критерии выбора поставщика оснований для подшипников и сплавов

При выборе поставщика оснований для подшипников и сплавов необходимо учитывать следующие критерии:

- Качество продукции: Проверьте наличие сертификатов качества и соответствие продукции требованиям ГОСТ.

- Ассортимент: Убедитесь, что поставщик предлагает необходимые вам основания для подшипников из нужных материалов и размеров.

- Цена: Сравните цены у нескольких поставщиков. Обратите внимание не только на стоимость единицы продукции, но и на условия доставки.

- Сроки поставки: Уточните сроки поставки и возможность доставки в ваш регион.

- Репутация: Почитайте отзывы о поставщике в интернете.

Особенности работы с основаниями для подшипников

При работе с основаниями для подшипников необходимо соблюдать определенные правила:

- Хранение: Храните основания для подшипников в сухом месте, защищенном от механических повреждений.

- Установка: При установке основания для подшипников необходимо соблюдать технологию, рекомендованную производителем.

- Обслуживание: Регулярно проверяйте состояние оснований для подшипников и при необходимости проводите их обслуживание.

RFYMach предлагает широкий спектр услуг, включая разработку оснований для подшипников по индивидуальным чертежам и техническую поддержку.

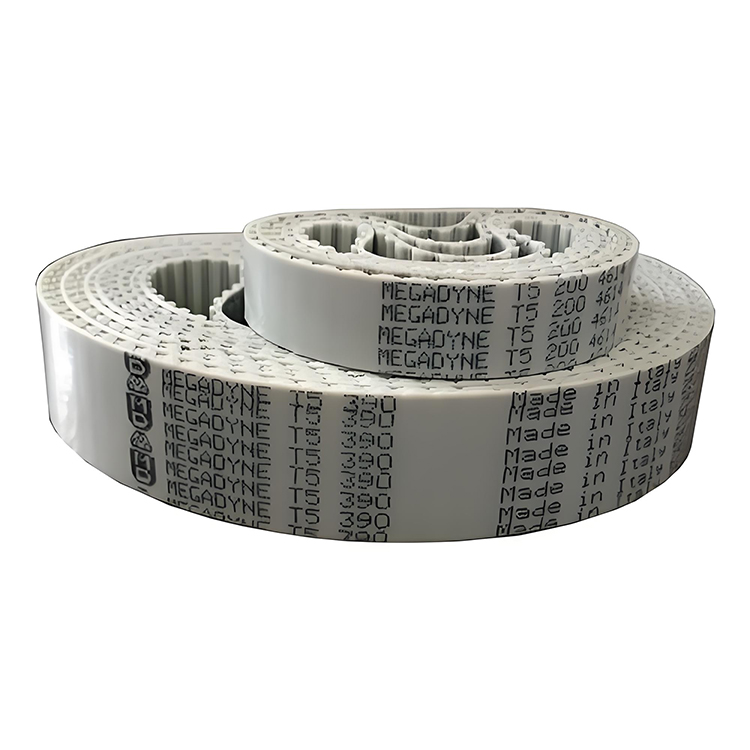

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Заводы для круговых линейных направляющих

- Поставщики которые покупают линейные направляющие

- Китайские производители высокотемпературной медной смазки

- Производители однорядных упорных подшипников в Китае

- Производитель цилиндрических линейных направляющих для покупки

- Поставщики передних подшипников генератора

- Завод радиальных шарикоподшипников

- Поставщики Выбор упорных подшипников по размерам в Китае

- Оптовые производители двухрядных радиальных упорных подшипников

- Китайские производители подшипников для экскаваторов

-1.jpg)

-1.jpg)