Производители покупающие радиальные упорные подшипники качения

Ну что, как дела? Сижу вот, в тишине, думаю… про подшипники, смешно, да? А вот недавно наткнулся на упоминание о радиальных упорных подшипниках качения. Короче, зацепило. Оказалось, штука важная, в разных отраслях применяется. Подумал, а порысуюсь, что там интересного. Не то чтобы я инженер, просто интересно, как это всё работает и какие новые разработки сейчас в ход идут. В общем, погнали, что ли. Может, кому-то пригодится, может, просто интересно.

Современные тенденции в производстве и применении радиальных упорных подшипников

Если говорить о современных трендах, то тут всё динамично. Заказывают радиальные упорные подшипники качения всевозможные предприятия – от машиностроительных гигантов до небольших ремонтных мастерских. Раньше, знаете, было проще, выбирал по размеру и нагрузке. А сейчас – это целая наука! Материалы, геометрия, точность обработки… Тут не до шуток. Производители постоянно работают над тем, чтобы подшипники служили дольше, выдерживали большие нагрузки и работали в сложных условиях – жара, пыль, вибрация. Это, в общем-то, логично, ведь от надежности подшипников зависит, в принципе, работоспособность оборудования. Вот, например, на сайте rfymach.ru неплохой обзор по этой теме можно найти. (https://www.rfymach.ru)

Особенно интересно, что сейчас активно внедряют новые технологии. 3D-моделирование, компьютерное моделирование, роботизированная сборка... Это позволяет точно оптимизировать конструкцию подшипника и повысить его производительность. Еще заметна тенденция к использованию новых материалов – высокопрочные стали, керамика, полимеры. Всё это для того, чтобы подшипники были легче, прочнее и устойчивее к износу. А еще, конечно, растет спрос на подшипники с повышенной точностью изготовления – для высокоскоростного оборудования и прецизионных механизмов. В общем, индустрия развивается, и это хорошо, потому что стабильно хорошее качество – это важно.

Инновационные материалы и технологии

В качестве материалов всё чаще используют специальные сплавы стали, которые обладают повышенной износостойкостью и термостойкостью. Такие подшипники идеально подходят для работы в тяжелых условиях и могут служить гораздо дольше, чем традиционные модели. Еще интересным направлением является использование керамических подшипников. Они очень легкие, устойчивые к высоким температурам и химически инертные. Но стоят они, правда, недешево. А вот полимерные подшипники – это уже бюджетный вариант, но тоже неплохой, если не требуются экстремальные условия эксплуатации.

Технологии обработки подшипников тоже не стоят на месте. Применяются самые современные методы – шлифовка, полировка, электрохимическая обработка. В результате получается очень гладкая и ровная поверхность, что снижает трение и увеличивает срок службы подшипника. Еще активно внедряют технологии контроля качества – неразрушающий контроль, ультразвуковая дефектоскопия. Это позволяет выявлять дефекты на ранних стадиях и предотвращать поломки. В общем, делают всё, чтобы подшипники были максимально надежными.

Области применения радиальных упорных подшипников качения

Вот где их используют – просто поражаешься. В основном, это тяжелое машиностроение: станки, прессы, конвейеры… Где много нагрузки, где нужно, чтобы всё работало плавно и надежно. Но не только там. В авиации тоже используют радиальные упорные подшипники качения – в шасси самолетов, в управляющих механизмах. В энергетике – в турбинах, генераторах. И даже в транспорте – в грузовых автомобилях, вагонах, поездах. Короче, везде, где есть тяжелые механизмы и высокая нагрузка, там они нужны.

Например, в сталелитейной промышленности они используются в прокатных станах для перемещения и поворота заготовок. В металлургии – в печных установках, где нужно выдерживать высокие температуры и большие нагрузки. А в горнодобывающей промышленности – в экскаваторах, кранах, буровых установках. В общем, везде, где приходится работать с тяжелыми грузами, там без них никуда. И их часто используют вместе с другими типами подшипников – например, с радиально-упорными. В таком сочетании они обеспечивают максимальную надежность и долговечность оборудования.

Специфические примеры использования

Представьте себе станок для обработки металлов. Там подшипники работают под огромной нагрузкой, постоянно подвергаются вибрации и перегреву. Если подшипники некачественные, станок быстро выйдет из строя. Или возьмем, например, краны на строительной площадке. Они должны выдерживать большие веса и работать в сложных погодных условиях. Без надежных подшипников работать с краном просто опасно. В этих случаях радиальные упорные подшипники качения – это гарантия бесперебойной работы оборудования и безопасности персонала.

Ещё одно интересное применение – в тяжелом оборудовании для добычи полезных ископаемых. Например, в буровых установках они используются для обеспечения плавного и надежного вращения бурового долота. В горнодобывающих кранах – для подъема и перемещения тяжелых грузов. В этих условиях подшипники работают в очень агрессивной среде – под воздействием пыли, грязи, вибрации. Поэтому они должны быть очень прочными и надежными.

Экологичность и устойчивость в производстве

Да, и про экологию сейчас говорят все. И в производстве подшипников не исключение. Производители стараются использовать более экологичные материалы, снижать выбросы вредных веществ в атмосферу, утилизировать отходы производства. Это важно не только для окружающей среды, но и для здоровья работников. Некоторые компании даже используют возобновляемые источники энергии на своих предприятиях. Например, увеличивают использование солнечных панелей.

Еще один аспект – энергоэффективность. Современные подшипники разработаны таким образом, чтобы снижать трение и уменьшать потери энергии. Это позволяет экономить электроэнергию и снижать углеродный след производства. Конечно, это не огромный вклад в защиту окружающей среды, но каждый шаг важен. И все больше компаний осознают необходимость устойчивого развития и внедряют экологичные технологии.

Экологически ответственные практики

Производители постепенно переходят на использование материалов, которые менее вредны для окружающей среды. Например, вместо традиционных смазочных масел, содержащих тяжелые металлы, используют синтетические смазки, которые более экологичны и долговечны. Оптимизируют процессы производства, чтобы снизить потребление энергии и воды. Строго контролируют выбросы вредных веществ в атмосферу и воду. И, конечно, заботятся об утилизации отходов производства.

Важным аспектом является разработка подшипников, которые требуют меньше смазки и имеют более длительный срок службы. Это позволяет снизить расход смазочных материалов и уменьшить количество отходов, образующихся в процессе эксплуатации. Также, некоторые производители разрабатывают подшипники, которые можно переработать и повторно использовать компоненты. Это помогает уменьшить воздействие на окружающую среду и сохранить ресурсы.

Особенности эксплуатации и обслуживания радиальных упорных подшипников качения

Ну и самое важное – правильно эксплуатировать и обслуживать радиальные упорные подшипники качения. Это, знаете, как с любой сложной техникой – если не следить за ней, она быстро сломается. Нужно следить за уровнем смазки, регулярно проверять состояние подшипников, своевременно заменять изношенные детали. И, конечно, важно соблюдать условия эксплуатации – не допускать перегрузок, вибрации, перегрева. Это все описано в технической документации, конечно.

Один из самых распространенных способов обслуживания – это смазка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автомобильные подшипники

Автомобильные подшипники -

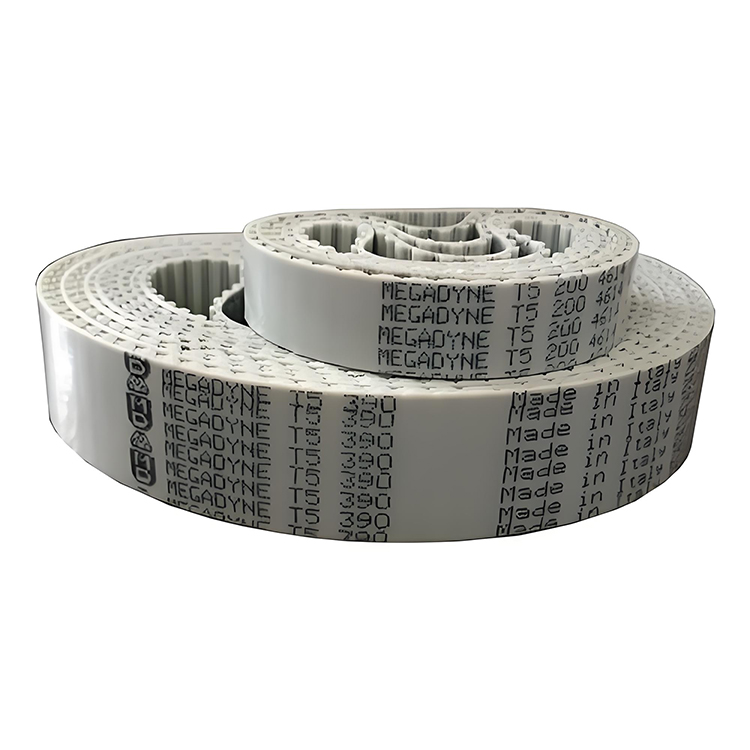

Промышленные ремни

Промышленные ремни -

Игольчатые роликовые подшипники

Игольчатые роликовые подшипники -

Подшипники линейные

Подшипники линейные -

Электроизолированные подшипники

Электроизолированные подшипники -

-1.jpg) Подшипники для сельскохозяйственной техники

Подшипники для сельскохозяйственной техники -

Керамические шарикоподшипники

Керамические шарикоподшипники -

Линейные направляющие

Линейные направляющие -

Шарнирные подшипники

Шарнирные подшипники -

Шариковые подшипники NSK

Шариковые подшипники NSK -

Высокотемпературная смазка

Высокотемпературная смазка -

-1.jpg) Подшипники мотора

Подшипники мотора

Связанный поиск

Связанный поиск- Производитель водонепроницаемой высокотемпературной смазки

- Оптовые поставщики подшипников шкива вентилятора

- радиально упорные подшипники качения

- Производители купить подшипники генератора нива

- Оптовые производители круговых линейных направляющих

- Поставщики нагревателей подшипников

- Поставщики высокотемпературных пластичных смазок

- Производители штифтовых подшипников

- Производитель подшипников генератора солярис

- Оптовая продажа шариков подшипников радиальных упорных роликов производителей конических