Производство корпусов подшипников

Ну что, прибрался немного на столе, и вот он, этот список… про корпуса подшипников. Звучит, конечно, как что-то для инженеров, но, знаете ли, всё вокруг каким-то образом связано с этими маленькими, но важными деталями. Подумалось, что может быть интересно не только тем, кто работает напрямую с производством, но и тем, кто просто интересуется, как устроен мир. В общем, будет немного о том, о сём, а вы сами решайте, полезно или нет. Я, например, в процессе написания вспомнил про свой забор на даче – вот это настоящий инженерный вызов! Но это уже совсем другая история.

Современные технологии в сборке корпусов подшипников

Современное производство корпусов подшипников – это не просто прессование металла. Тут целый комплекс операций. Встречаются заводы, использующие 3D-печать для создания прототипов, а потом – уже серийное производство. Ну, это, конечно, для самых передовых. Но, в целом, активно внедряются роботизированные линии. Это повышает точность, снижает количество брака и, в конечном итоге, делает продукцию более конкурентоспособной. Помню, как на выставке показывали один стенд – робот одной рукой закручивает винт, а другой – проверяет момент затяжки! Вот это да…)

Высокоточное оборудование - это, конечно, основа всего процесса. Станки с ЧПУ, которые могут выдавать детали с допуском в микроны. Специализированные прессы, способные работать с самыми разными металлами и сплавами. И, конечно, современные системы контроля качества. Ультразвуковое тестирование, рентгенография – всё, чтобы убедиться, что корпус выдержит любые нагрузки. Тут без компромиссов никак. Потому что если с корпусом что-то не так – последствия могут быть очень серьезными.

Важным аспектом является и использование современных материалов. Не только сталь, конечно, но и алюминиевые сплавы, титан, даже композитные материалы. Это позволяет создавать корпуса, которые легче, прочнее и устойчивее к коррозии. Особенно это актуально для подшипников, работающих в сложных условиях – в агрессивных средах, при высоких температурах и нагрузках. В принципе, мне кажется, что материаловедение сейчас – это вообще огромная область, очень интересная. Еще бы время было на изучение….

Применение корпусов подшипников в различных отраслях

Где же без корпусов подшипников? Их используют буквально везде. В автомобильной промышленности – в трансмиссиях, двигателях, рулевых системах. В авиации – в шасси, двигателях, системах управления. В станкостроении – в точных машинах, прессах, стационарных станках. Ну и, конечно, в электроэнергетике – в генераторах, трансформаторах, насосах. В общем, если есть вращающееся движение – скорее всего, там есть подшипники, а значит – и корпуса подшипников.

Помню, читал статью про подводные лодки. Там используются специальные корпуса подшипников, которые выдерживают огромное давление. Представляете, как сложно спроектировать и изготовить такую деталь? И вообще, любое серьезное инженерное решение требует огромного количества вычислений, испытаний и доработок. Это, наверное, очень ответственное дело.

В последние годы все больше внимания уделяется применению корпусов подшипников в сфере возобновляемой энергетики. Например, в ветрогенераторах. Там подшипники работают в экстремальных условиях – под воздействием ветра, дождя, снега. Поэтому корпус должен быть максимально надежным и долговечным. Это довольно интересная сфера, в которой постоянно появляются новые разработки.

Тенденции рынка и перспективы развития

Рынок корпусов подшипников – это очень динамичная сфера. С одной стороны, растет спрос на них со стороны автомобильной промышленности – в связи с развитием электромобилей и автономного вождения. С другой стороны, увеличивается спрос со стороны промышленности – в связи с автоматизацией и роботизацией производства. Ну и, конечно, растет спрос со стороны энергетики – в связи с переходом на возобновляемые источники энергии.

Одной из главных тенденций является переход к более легким и компактным конструкциям. Это позволяет снизить вес оборудования, повысить его энергоэффективность и упростить монтаж. Также активно развивается направление по созданию корпусов, которые могут работать в более широком диапазоне температур и нагрузок. И вообще, в любой сфере сейчас главное - делать вещи меньше, легче и умнее.

Еще один важный тренд - это развитие 'умных' корпусов подшипников. С датчиками, которые отслеживают состояние подшипника, передают информацию о нагрузке, температуре и вибрации. Это позволяет проводить профилактическое обслуживание и предотвращать поломки. В перспективе это может значительно снизить затраты на ремонт и обслуживание оборудования. По мне, это просто гениально!

Экологическая безопасность и устойчивое развитие

Экологическая безопасность – это, конечно, не просто модное слово, а реальная необходимость. Производство корпусов подшипников связано с использованием большого количества энергии и сырья, поэтому важно минимизировать воздействие на окружающую среду. В этом направлении активно разрабатываются новые технологии – например, использование возобновляемых источников энергии, переработка отходов, снижение выбросов вредных веществ.

Важным аспектом является и использование экологически чистых материалов. Например, использование переработанного металла или биоразлагаемых полимеров. Это позволяет снизить негативное воздействие на окружающую среду и сделать продукцию более устойчивой. И вообще, хочется верить, что в будущем все производства будут экологически чистыми и устойчивыми. Это наш долг перед будущими поколениями.

Кроме того, все больше внимания уделяется энергоэффективности корпусов. Это позволяет снизить потребление энергии и уменьшить выбросы углекислого газа. И вообще, разумное потребление – это залог устойчивого развития. Наверное, это так, как и с дачей – важно не растрачивать ресурсы, а использовать их разумно и эффективно.

Оперативное обслуживание и техническое сопровождение

Даже самые надежные корпуса подшипников требуют периодического обслуживания и технического сопровождения. Это включает в себя осмотр, смазку, регулировку, замену изношенных деталей. Важно соблюдать рекомендованные производителем интервалы обслуживания, чтобы продлить срок службы оборудования и избежать поломок.

Современные производители предлагают широкий спектр услуг по техническому сопровождению – от консультаций по выбору корпусов до проведения ремонтных работ. Также активно развивается направление по удаленному мониторингу состояния подшипников – с использованием датчиков и программного обеспечения. Это позволяет оперативно выявлять проблемы и предотвращать поломки. В общем, сейчас техническое обслуживание стало более интеллектуальным и эффективным.

И вообще, если что-то сломалось – не стоит паниковать. Лучше обратиться к специалистам. Они помогут быстро и качественно устранить неисправность и вернуть оборудование в рабочее состояние. А если что-то можно сделать своими руками – то это, конечно, хорошо. Но в сложных случаях лучше не рисковать и доверить работу профессионалам.

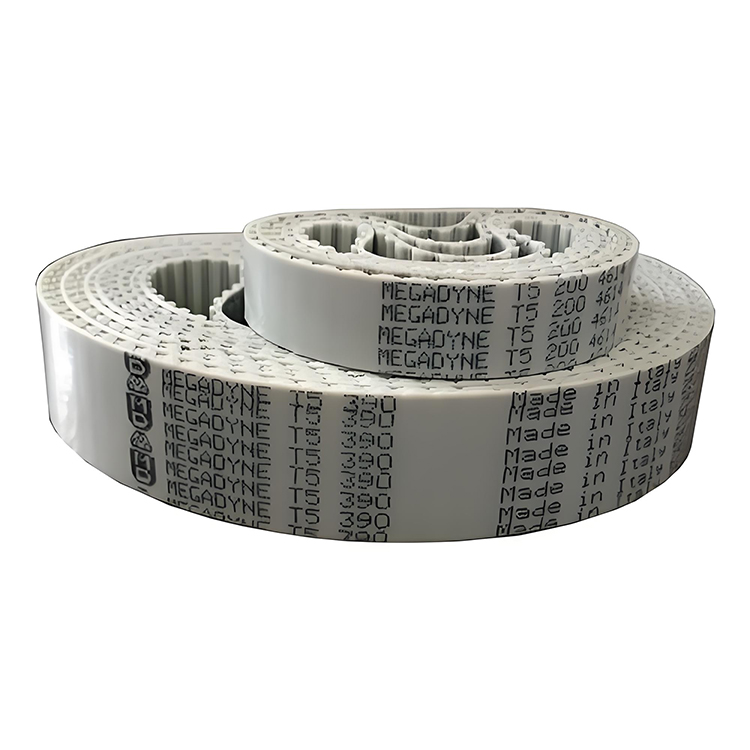

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители которые покупают задние подшипники skf

- Купить Производитель линейных направляющих для станков

- радиально упорный подшипник купить

- Цена подшипника skf страна

- Производитель линейных направляющих с линейными осями купить

- Оптовые производители высокотемпературных пластичных смазок

- Производители композитных роликовых подшипников в Китае

- Поставщики замены подшипников вентиляторов котлов

- Цена подшипника муфты вентилятора

- высокотемпературная смазка вмпавто

-1.jpg)