Установка для определения зазора в подшипниках

Ну, что я могу сказать... Все эти установка для определения зазора в подшипниках – это, конечно, важно. Но честно говоря, когда начинаешь копаться в этом, понимаешь, что это целая вселенная! Хочется сразу сказать – не обязательно иметь PhD в физике, чтобы разобраться. Просто нужно понимать, что к чему. А вообще, у меня тут недавно дворник, который уже лет тридцать ко мне на дворик за покосом траву приходит, рассказывал, что еще в его молодости измерить зазор в подшипниках было задачей не из легких. Сейчас вот, технологии, знаете ли… Голова кружится.

Современные методы контроля зазоров: от классики до высоких технологий

Итак, что вообще существует? Тут вариантов масса. Начиная с самых простых – штангенциркулей и микрометров. Это как дедушкин метод, надежный, но требует некоторой сноровки. Хорошо подходит для ручного контроля, если, конечно, не нужно проверять партии деталей в огромных масштабах. А если нужно быстро, точно и в больших объемах, то тут уже другие инструменты на сцену выходят. Например, оптические датчики, которые не требуют физического контакта с деталью. Установка для определения зазора в подшипниках с использованием такого датчика может показать результат практически мгновенно. И вообще, очень точный результат. Еще есть ультразвуковые методы – они особенно полезны для контроля зазоров в труднодоступных местах.

В целом, классические методы вроде как проверены временем, но они, конечно, занимают больше времени и требуют больше усилий. Современные системы – это как бы оптимизация процесса, позволяет сократить время на контроль, повысить точность и, как следствие, снизить риск брака. И это, знаете ли, немаловажно, особенно в современном производстве. У меня вот в гараже однажды шприц сломался, а я пытался починить… Занимался я с ним долго, да так, что чуть не сорвался. В итоге, лучше бы сразу купил современную диагностическую систему, а не возился с этим непотребимым шприцем. Хотя, может, и не так уж плохо было…

Оптические датчики для точного измерения

Оптические датчики - это, в общем-то, довольно умные штуки. Они используют лазерный луч или другое оптическое излучение для измерения расстояния между деталями. То есть, они 'видят' зазор, как бы прикосновением. Это очень удобно, потому что не нужно контактировать с деталью, что снижает риск ее повреждения. Да еще и калибровать их надо, но это не сложно. Просто нужно использовать специальное программное обеспечение.

Например, у компании RFY Machine есть неплохие решения в этом направлении. Они предлагают различные типы оптических датчиков, которые можно использовать для измерения зазоров в подшипниках разных типов. Они довольно компактные и легкие, что позволяет использовать их в различных условиях. И что важно – данные с датчиков можно легко передавать на компьютер для дальнейшего анализа.

В общем, если вам нужна высокая точность и надежность, то стоит обратить внимание на оптические датчики. Они немного дороже, чем другие типы датчиков, но зато они дают более качественные результаты. Это как с хорошим кофе - он дороже, но вкуснее, ну вы поняли.

Ультразвуковые методы контроля зазоров

А вот ультразвук – это как эхолокация, только для подшипников. Ультразвуковые датчики излучают ультразвуковые волны, которые отражаются от поверхности детали. Измеряя время возврата отраженных волн, можно определить зазор. Это отличный вариант для контроля зазоров в труднодоступных местах, где сложно использовать другие методы.

Ультразвуковые методы также могут использоваться для выявления дефектов подшипников, таких как трещины и сколы. Это как бы дополнительный бонус. Главное – правильно настроить датчик и интерпретировать полученные данные. Опять же, программное обеспечение играет здесь важную роль. Можно даже автоматизировать процесс контроля, чтобы не тратить время на ручную обработку данных.

В принципе, для больших производств ультразвуковые системы – это просто незаменимый инструмент. Они позволяют быстро и эффективно контролировать качество подшипников и выявлять потенциальные проблемы на ранних стадиях. Это как страховка от неприятностей. Лучше потратить немного денег сейчас, чем потом ремонтировать или заменять детали.

Области применения технологий контроля зазоров

Где вообще эти технологии используются? Да везде! Автомобилестроение, авиастроение, машиностроение, электроника – список можно продолжать бесконечно. Подшипники – это неотъемлемая часть практически любой механической системы, и их работоспособность напрямую влияет на надежность и долговечность всей системы. Поэтому контроль зазоров в подшипниках – это критически важная задача. Неправильный зазор может привести к преждевременному износу подшипников, потере смазки, и даже к поломке оборудования.

Например, в автомобильной промышленности системы контроля зазоров используются для контроля подшипников ступицы, подшипников двигателя и других важных компонентов. Это позволяет повысить надежность автомобилей и снизить затраты на ремонт. В авиации, где надежность особенно важна, контроль зазоров в подшипниках шасси и других критически важных компонентов является обязательным требованием.

А в электронике – подшипники используются в вентиляторах, моторах и других устройствах. Контроль зазоров в этих подшипниках позволяет обеспечить их бесшумную и надежную работу. В общем, чем сложнее и важнее механизм, тем больше внимания уделяется контролю зазоров в подшипниках.

Контроль зазоров в подшипниках турбин

В авиационных двигателях, особенно в турбинах, точный контроль зазоров критически важен. Даже небольшое отклонение может привести к серьезным проблемам в работе двигателя. Здесь часто используют самые передовые технологии, в том числе и оптические датчики с высоким разрешением.

Важно отметить, что условия эксплуатации турбин очень суровые – высокие температуры, вибрация, перегрузки. Поэтому датчики должны быть устойчивы к этим условиям и обеспечивать точные измерения в режиме реального времени. А это, знаете ли, не просто задача.

В последние годы активно разрабатываются системы самодиагностики подшипников турбин, которые позволяют не только контролировать зазоры, но и выявлять другие признаки неисправностей, такие как износ подшипниковых элементов или загрязнение смазки. Это как бы 'умная' система, которая помогает предотвратить поломку двигателя.

Тенденции развития технологий контроля зазоров

Что будет дальше? Тенденции очень четкие. Во-первых, автоматизация. Все больше и больше систем контроля зазоров становятся автоматизированными, что позволяет снизить затраты на контроль и повысить эффективность производства. Во-вторых, интеграция с системами управления производством (MES). Это позволяет получать данные о зазорах в реальном времени и использовать их для оптимизации производственного процесса.

В-третьих, развитие искусственного интеллекта (ИИ). ИИ может использоваться для анализа данных о зазорах и выявления потенциальных проблем на ранних стадиях. Это как бы 'провидец', который заранее предупреждает о возможных поломках. Например, можно обучить модель ИИ на исторических данных и предсказывать зазор в подшипнике на основе других параметров, таких как температура и вибрация.

И еще одно важное направление – развитие беспроводных технологий. Беспроводные датчики позволяют отказаться от проводной связи и повысить гибкость системы контроля. Это особенно полезно для контроля зазоров в труднодоступных местах или в условиях высокой вибрации. В целом, технологии развиваются очень быстро, и в ближайшем будущем нас ждет еще больше инноваций в области контроля зазоров.

Интернет вещей (IoT) в контроле зазоров

Интернет вещей (IoT) играет все более важную роль в развитии технологий контроля зазоров. IoT позволяет создавать сети датчиков, которые обмениваются данными друг с другом

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подшипники линейные

Подшипники линейные -

Высокотемпературная смазка

Высокотемпературная смазка -

Игольчатые роликовые подшипники

Игольчатые роликовые подшипники -

Шариковые подшипники NSK

Шариковые подшипники NSK -

-1.jpg) Подшипники для сельскохозяйственной техники

Подшипники для сельскохозяйственной техники -

Подшипники тяги

Подшипники тяги -

Муфты

Муфты -

Автомобильные подшипники

Автомобильные подшипники -

Инструменты для установки подшипников

Инструменты для установки подшипников -

Керамические шарикоподшипники

Керамические шарикоподшипники -

Шариковые подшипники SKF

Шариковые подшипники SKF -

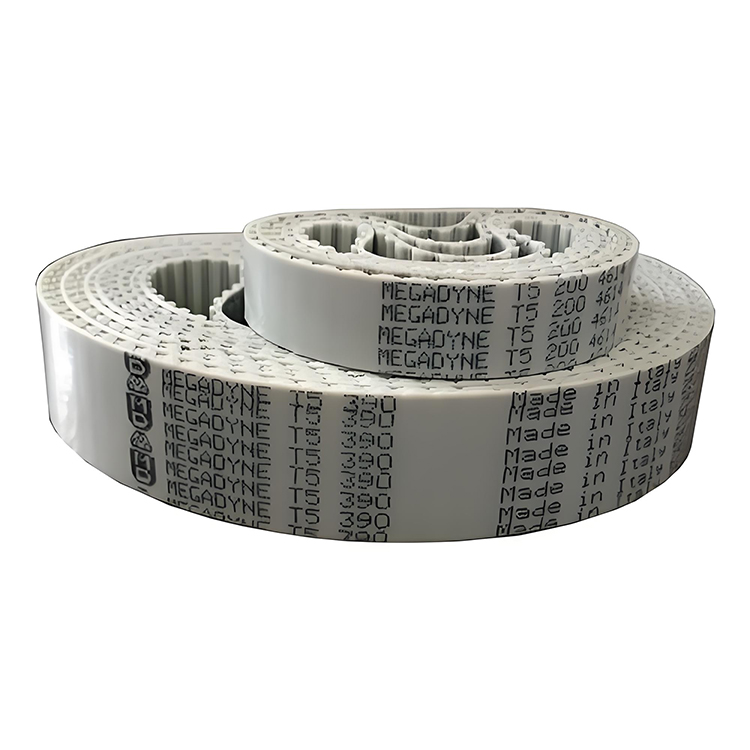

Промышленные ремни

Промышленные ремни

Связанный поиск

Связанный поиск- Поставщики колесных подшипников

- Установки для керамических подшипников качения

- Цена высокотемпературной смазки

- Производители радиальных роликовых подшипников ГОСТ в Китае

- шариковые и роликовые подшипники

- Поставщики сферических роликовых подшипников

- подшипник ролика ремня генератора

- Шарики для подшипников Поставщики радиальных упорных роликов Конические

- Поставщики подшипников и корпусов ромбовидной формы

- Китайские производители съемников для фильтров