Цены на установки для линейных направляющих

Привет! Ну что, как дела? Сижу вот, думаю... На днях на даче немного поковырялся с новой конструкцией для робота-газонокосилки. Заметил, что качественные направляющие – это вообще залог успеха. Без них все шатается и скрипит. В общем, подумал, что неплохо бы поделиться мыслями о этих штуках. А еще, если честно, вот реклама на дороге – 'Лучшие кредиты на ремонт' – смешно. Ну и ладно, отвлекся. Давай по порядку, о направляющих.

Современные технологии в производстве линейных направляющих

Современные линейные направляющие – это уже не просто металлические бруски. В основном используют алюминиевые сплавы, но есть и стальные варианты для более тяжелых нагрузок. Главное сейчас – точность изготовления и качество обработки. Там всякие CNC станки, лазерная резка… Сложно представить, насколько это продвинутая штука. В общем, производители стараются, чтоб направляющие были прочными, долговечными и, главное, скользкими. То есть, чтобы меньше трения.

А еще сейчас очень актуально нанесение защитных покрытий. Анодирование – это, наверное, самое распространенное. Оно не только защищает от коррозии, но и увеличивает износостойкость. Есть еще специальные покрытия, уменьшающие трение… Например, DLC (Diamond-Like Carbon). Говорят, что это очень эффективно, но и недешево, конечно.

Хотя, если честно, качество материалов сейчас очень варьируется. Встречаешь очень дешевые варианты – и сразу понимаешь, что они не для серьезных задач. Лучше уж немного переплатить и купить что-то более надежное. Тут, как всегда, принцип – экономия на копее, плата в грошах.

Инновационные материалы и покрытия

Вот, например, недавно видел информацию о направляющих с композитными вставками. Говорят, они легче и прочнее, чем обычные алюминиевые. Звучит как научная фантастика, но, видимо, это будущее.

Еще много говорят о самосмазывающихся покрытиях. Принцип простой – в материал добавляют микроскопические частицы смазки. Наверное, удобно, но не уверен, что надолго.

И еще, совсем недавно появился термин – 'умные направляющие'. С датчиками, которые контролируют нагрузку, вибрацию и температуру. Интересно, конечно, но пока это скорее для промышленных испытаний, чем для повседневного использования.

Области применения линейных направляющих

Линейные направляющие – это универсальная штука. Их используют везде, где нужна точная и плавные движение. Например, в станках с ЧПУ – тут они жизненно необходимы. Без них не будет ни обработки металла, ни производства пластика…

Конечно, они используются и в более простых устройствах. В робототехнике, в медицинском оборудовании, в автоматических дверях, в самых разных местах. В общем, где угодно, где нужна линейная подвижность.

В моей роботизированной конструкции, наверное, самое важное – точность. Робот должен аккуратно косить траву, а не разрывать ее на куски. И тут, конечно, качество направляющих играет ключевую роль.

Промышленное оборудование и станки с ЧПУ

В станочной резке и фрезеровании, линейные направляющие обеспечивают высокую точность и повторяемость операций. Это критично для производства сложных деталей и изделий.

В автоматизированных линиях транспортировки, они используются для перемещения грузов и компонентов, обеспечивая плавность и надежность работы.

В сварочных аппаратах и других устройствах, требующих точного позиционирования, направляющие помогают поддерживать заданное положение инструмента и обрабатываемой детали.

Тенденции рынка и перспективы развития

Рынок линейных направляющих растет, и это не удивительно. Промышленность все больше автоматизируется, а значит, и спрос на эти компоненты увеличивается. Особенно заметен рост в сфере робототехники и автоматизации логистики.

Сейчас очень актуально развитие легких и прочных направляющих. Ну, чтобы и вес оборудования не увеличивать, и надежность была на высоте. А еще, много внимания уделяется снижению шума. Чтобы роботы не пищали и не раздражали.

И, конечно, нельзя забывать про стоимость. На рынке много китайских подделок, которые выглядят красиво, но быстро ломаются. Лучше купить что-то по дороже, но надежнее.

Рост спроса в сфере робототехники и автоматизации

Развитие робототехники стимулирует спрос на высокоточные и долговечные линейные направляющие. Роботы требуют надежной и плавной работы, поэтому компоненты должны соответствовать высоким стандартам.

Автоматизация производственных процессов, особенно в автомобильной и электронной промышленности, также создает стабильный спрос на эти компоненты.

Новые разработки в области линейных направляющих, такие как интегрированные датчики и системы управления, открывают новые возможности для создания интеллектуальных автоматизированных систем.

Экологичность и устойчивое развитие

Современные производители стали более внимательно относиться к экологическим аспектам. Например, многие используют переработанный алюминий. А еще стараются снизить количество отходов при производстве.

Важно выбирать направляющие с долговечным покрытием. Чтобы они не требовали частой замены. Это уменьшает потребление ресурсов и снижает воздействие на окружающую среду.

В общем, экологичность – это не просто модное слово, а реальная необходимость. Нужно думать о будущем планеты, а не только о прибыли.

Экологичные материалы и производственные процессы

Использование переработанного алюминия в производстве линейных направляющих снижает потребность в добыче новых ресурсов и уменьшает выбросы парниковых газов.

Внедрение энергоэффективных технологий в производственные процессы помогает снизить потребление энергии и сократить воздействие на окружающую среду.

Увеличение срока службы направляющих за счет использования долговечных покрытий и качественных материалов уменьшает количество отходов и снижает необходимость в частой замене компонентов.

Обслуживание и ремонт линейных направляющих

Даже самые качественные линейные направляющие требуют периодического обслуживания. Нужно смазывать их, чистить от пыли и грязи. И, конечно, следить за тем, чтобы они не перегружались.

Регулярная смазка продлевает срок службы направляющих. Лучше использовать специальные смазки, которые не загрязняют и не высыхают.

Если что-то сломалось, лучше не пытаться ремонтировать самостоятельно. Лучше обратиться к специалистам. Они умеют правильно диагностировать проблему и заменить поврежденную деталь.

Профилактическое обслуживание и регулярная смазка

Регулярная смазка линейных направляющих снижает трение и износ, увеличивая срок их службы. Выбор смазки должен соответствовать условиям эксплуатации и типу направляющих.

Периодическая очистка направляющих от пыли, грязи и других загрязнений предотвращает повреждение поверхностей и обеспечивает плавность движения.

Проверка на наличие люфтов и повреждений позволяет выявить проблемы на ранней стадии и предотвратить более серьезные поломки.

Необходимо следить за нагрузкой

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

-1.jpg) Подшипники мотора

Подшипники мотора -

Подшипники из сплава

Подшипники из сплава -

-1.jpg) Подшипники для сельскохозяйственной техники

Подшипники для сельскохозяйственной техники -

Сферический роликоподшипник

Сферический роликоподшипник -

Подшипники линейные

Подшипники линейные -

Шариковые подшипники SKF

Шариковые подшипники SKF -

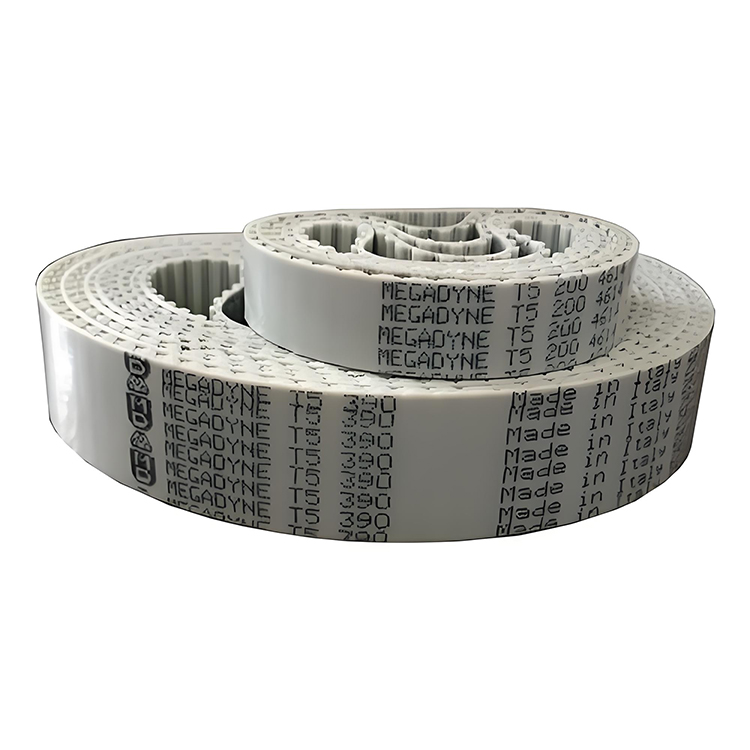

Промышленные ремни

Промышленные ремни -

Автомобильные подшипники

Автомобильные подшипники -

Шариковые подшипники NSK

Шариковые подшипники NSK -

Cферический шариковый подшипник

Cферический шариковый подшипник -

Линейные направляющие

Линейные направляющие -

Керамические шарикоподшипники

Керамические шарикоподшипники

Связанный поиск

Связанный поиск- Производители которые покупают конические роликоподшипники 35 80

- Производители оптовой продажи подшипников керамических se6200

- Подшипники Поставщики конических роликовых подшипников Однорядные Размеры

- Китайские производители комбинированных подшипников

- Цена игольчатых упорных роликовых подшипников

- Купить производителя роликовых подшипников ремня генератора

- Цена подшипника skf моделирование

- Поставщики шариковых радиальных упорных подшипников ГОСТ

- Производители японских подшипников NSK в Китае

- Цена на подшипник IKO